高級轎車為什么比普通轎車更安靜?

工廠車間機器轟鳴,怎樣降低噪聲?

人類無法完成的細微手術,手術機器人為什么能做到精確無誤?

……

剝開這些鋼鐵“外衣”,一對對緊密咬合的齒輪在工業進化史上立下汗馬功勞。越是高精度的齒輪組,運行越平穩、噪聲越少、傳動精度越高。

不久前,工業和信息化部、國家發展和改革委員會等七部門聯合印發《推動工業領域設備更新實施方案》,在先進設備、數字化、綠色化、安全性等方面提出了推動工業領域設備更新和技術改造的要求。

“我國正在向高端制造轉型升級,其前提是工業零部件的整體升級。現在我們有自信,因為工業用齒輪的升級換代使我國在技術上做好了準備。”中國科學院院士王立鼎如是說。

王立鼎的自信,與他在中國科學院長春光學精密機械與物理研究所(以下簡稱長春光機所)工作期間,開創出我國超精密齒輪工藝技術密不可分。

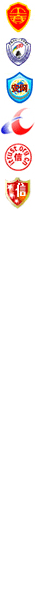

m2-6的1級精度標準齒輪。

1 接到緊急任務,從4級跨越到1級

“在2300公里的距離內,法國阿基丹雷達的誤差在5米之內。它是怎么做到的?”1965年,長春光機所窗外丁香花盛開,屋內的科技人員正在熱烈討論。

大家認識到,一個關鍵要素——齒輪的精度決定了雷達的精確度。但阿基丹雷達中的齒輪并不是由法國生產的,而是由瑞士蘇黎世馬格公司制造的,這家公司就是大名鼎鼎的西格瑪公司的前身。西格瑪公司的齒輪加工裝備——特型馬格磨齒機在業內聲名顯赫。

20世紀60年代,西方國家在精密儀器的核心技術與裝備方面領先一步,并將其牢牢掌握在自己手中,根本不會輕易出售和轉讓。中國也想做一臺類似的新型精密測量雷達,可是僅憑國外雜志的文字描述,其制作工藝、關鍵數據等無從得知。為攻克超精密齒輪制造技術,長春光機所啟動了新一輪的攻關項目。

時任長春光機所所長王大珩把這項重任交給了齒輪研究室的磨齒組。當時正在磨齒組任研究實習員的王立鼎承擔了這項超精齒輪攻關任務。1965年,大學畢業剛5年的他,已是一名“熟練工”,由他經手加工的齒輪,精度最高可達4級,而在當時,國內工廠加工的齒輪精度普遍為7級。因為這手本事,那一年,他榮獲了中國科學院優秀科研成果獎。

在齒輪的精度等級中,6~8級為中等精度等級,可應用于機床與汽車等工業設備;3~5級為高精度等級,主要應用于超精機床、儀器、船舶、雷達以及航空航天發動機等具有高速高平穩傳動要求的場景;1~2級為超精密等級,主要作為國家級或國際齒輪量儀校對和精度傳遞實體基準。

超精密加工與測試技術是反映一個國家制造工業水平的重要標志之一。精密齒輪加工技術在工業生產、航空航天等領域起到關鍵作用,齒輪的精度直接影響機械工程裝備的整體精度。而在當時能做出2級及以上精度齒輪的國家,全球范圍內只有德國和瑞士。

“制作一臺精度與阿基丹雷達相當的雷達,齒輪精度起碼要2級以上,準確說是1級。”長春光機所經過分析,確定了齒輪箱研究需要達到的目標。

從4級一下子跨越到1級,這讓所有人倒吸一口涼氣——當時我國沒有一個人加工過如此超精密的齒輪。這意味著沒有經驗可循,一切都得靠自己摸索。

王立鼎接到的任務中包括磨削齒輪,這是齒輪制造的最后一步,也就是說,齒輪精度最后只能靠王立鼎的智慧與雙手把控。

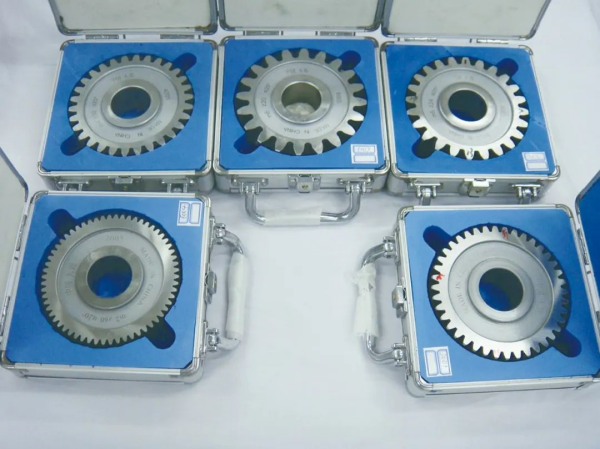

王立鼎(左)與徒弟一起磨削齒輪。

2 沒有“豪華”實驗室,我們自己造

20世紀50年代末至60年代初,美國一家知名企業要為太空導航系統制作一臺超精密齒輪設備。承擔制作任務的實驗室配置要求之高,令人嘆為觀止。

操作人員不能穿帶棉絮的工作服入內,而且要提前洗澡、打發蠟,為的是防止棉絮、頭皮屑掉落在室內。實驗室外一公里之內不能有汽車行駛,以免引起震動。更重要的是,它對溫度有絕對的要求,要求20攝氏度恒溫,溫差不能超過0.5攝氏度,且濕度控制在40%~60%之間,以最大限度防止齒輪加工設備受到外界因素影響。

可是,打造這樣一間高規格實驗室,當時的長春光機所實難做到。

王立鼎看看身后,他們只有一個與他人合用的加工間,這里沒有恒溫,也達不到超凈,只有地基的穩定度還算“勉強過關”。加工間只有兩臺國產齒輪磨床,王立鼎對其中一臺齒輪磨床Y7431進行了改造與精化,后來這臺Y7431一直陪伴了他的整個科研生涯。

怎么才能在天差地別的條件下,研制出媲美德國和瑞士的超精密齒輪?對王立鼎而言,這著實是一道不小的難題。

同事在王立鼎磨削超精密齒輪時,都默默地把手中的加工設備停下來,以防自己磨削產生的灰塵彌漫到空氣中。

一公里以內不讓行駛汽車,在白天很難做到,王立鼎就和助手李振鐸分成早晚兩班。白班由李振鐸進行半精磨,王立鼎值晚班進行精磨。王立鼎的晚班從傍晚5點到次日凌晨四五點。夜里萬籟俱寂,車間里沒有機床開動,馬路上也沒有車輛行駛,最大限度避免了各種震動干擾。只有加工間里一燈如豆,伴著磨齒迸發出的火光,把王立鼎的眼眸映得通紅。

可是,最重要的恒溫怎么解決?這離不開王立鼎的巧思。“哲學中有一句話叫作‘變中有不變’。每天的溫度都有一個曲線變化。相鄰幾天如果沒有天氣驟變,溫度曲線變化是有規律可循的。我就是利用每天溫度變化趨于一致的自然現象,成功解決了恒溫問題。”

簡易版的“豪華”實驗室有了,超精密齒輪就能順利誕生嗎?

3 把握細節,實現精度的“完美匹配”

磨齒的日常畫面是這樣——操作人員在機床前端安放一個齒輪毛坯,調整后端分度盤的參數,按下開關啟動設備,連接齒輪與分度盤的軸承轉動起來,磨齒就開始了。磨好的齒輪表面圓滑光潔,透著銀光。齒輪個頭兒均等,齒與齒之間的距離一致。

這是一個看似簡單的工作,但磨制一對超精密齒輪,一般要耗費王立鼎一個季度的時間。為什么這么難?

超精密齒輪技術的核心要素之一是機床。軸系的精度對機床的傳遞精度有重要影響,分度盤的精度又決定了齒輪的分度精度。只有各配件精度完美匹配,才有可能誕生超精密齒輪。

“就像一個挑擔人,前后各有一個筐,但不能沒有扁擔,扁擔的好壞直接影響了挑擔人的工作效果,而那根扁擔正是軸承。”王立鼎打了一個比方。

1963年,第一屆全國機械傳動年會結束后,王立鼎跟隨同事去上海機床廠參觀。上海機床廠是國內機床界的翹楚,王立鼎心向往之。“在這里我發現,錄磁機中的錄磁盤回轉軸系由多顆高精度鋼球構成。錄磁機的精度可比加工齒輪的機床高得多,如果我能用上它的軸系該有多好。”

正巧王立鼎的一臺機床軸系的主軸壞了。但按當時的規定,更換機床軸系的主軸需要機械工業部批準,機床廠才會答應生產。因此,換軸承的事一直擱置未能解決。

受上海一行啟發,王立鼎決定自己更換軸系。“機床軸系原來是不帶鋼球的,我在自行研制的主軸中加入400顆精密鋼球,發現主軸的剛度大幅度提高,這樣既保證主軸受力不易彎曲,也發揮了誤差均化效應,軸承精度誤差由原來的2微米縮小到0.5微米,高于國內外同類機床制造精度。”

他大喜過望,一鼓作氣把另外一臺機床的軸系也更換了,機床的精度就這樣一勞永逸地解決了——不僅比當時國內外機床的精度都高,而且過去60多年精度始終不降,到現在還在使用。“這為后來研制超精密齒輪解決了不可或缺的設備精度問題。”

還有一次,王立鼎檢查分度盤時發現,軸心運動產生的曲線并不像他畫的那么規整,而是一條不太規律的曲線。

王立鼎繪制齒輪圖。

AA級插齒刀(m4)。

A級精度剃齒刀。

這條曲線很多人看一眼就放過了,而王立鼎卻仔細琢磨起來。“它的形態似曾相識,就像是一條正弦曲線。”他再仔細檢查分度盤,判斷出有兩種可能性—— 一是分度盤裝偏了,沒有跟中心對準;二是分度盤沒有裝偏,而是在制造中產生了誤差。

“無論分度盤是否裝偏,糾正的方法都是采用反正弦曲線,一正一反相互抵消,這樣就能大幅提高分度盤的精度。”這便是王立鼎自創的“正弦消減法”的樸素思想。“那么,我故意把它裝歪一點,產生反正弦曲線,從某種程度上便能解決精度問題。”沿著這一思路,他把分度誤差從50角秒減小到13角秒。

這樣的巧思來自對細節的把握。齒輪組同事張玉玲曾打趣說:“王老師觀察問題,比女同事還要細膩。”一些細節看似簡單卻不易操作,比如磨齒芯軸的徑向跳動從1微米調到0.5微米,王立鼎可以一次成功,換作他人就很難實現。

1966年,僅用一年多時間,王立鼎就采用“正弦消減法”和“易位法”磨齒工藝,研制出我國首套超精密齒輪,達到雷達設計精度要求。那一年,30歲出頭的他,成為國內公認的超精密齒輪專家,“齒輪王”的美名不脛而走。

1965年到1980年,王立鼎先后研制出5批超精密齒輪,滿足了國家相關項目需求。

4 做測量齒輪的齒輪,為行業定基準

20世紀七八十年代,正是我國工業生產體系全面恢復的時期。

為滿足工業發展需求,王立鼎又確定了一個新目標——做標準齒輪。

在工業生產中,用儀器測量齒輪精度效率太低,半個工作日只能測一件齒輪。如果有一款標準齒輪,把它裝在測量儀器上與被測齒輪咬合運轉一周,便知被測齒輪是否合格,從而可大幅提升檢測效率。標準齒輪通常比被測量的齒輪精度高2~3個級別,而當時國內只能做出4級標準齒輪,即只能檢測6~7級的齒輪。

如果把標準齒輪做到2級精度,其功能不僅可以用于工業生產,還可以校對齒輪量儀的精度,該齒輪被稱為基準標準齒輪,可以為齒輪行業提供基準。

“1975年,長春光機所提出一個目標:到1976年研制出趕超德國的2級精度小模數標準齒輪。”王立鼎回憶說。

王立鼎磨削標準齒輪。受訪者供圖

有了做超精密齒輪的先例,大家都認為王立鼎之前緊張的科研攻關狀態該“松快”一會兒了。然而,由于齒輪小帶來了許多技術上的難點,要攻關的小模數齒輪已經超過了機床的加工范圍。王立鼎依然還是每天5點起床,一路小跑到單位,打開機床讓砂輪提前運轉,以便機床更迅速地進入理想的工作狀態。然后他再跑回家為家人做早餐,7點30分又準時出現在辦公室或實驗室。這一習慣他竟堅持了25年之久。

20世紀80年代,王立鼎組織研制的高精度小模數標準齒輪和中模數基準標準齒輪,經過中國科學院組織鑒定,達到德國DIN3962標準中的2級精度,居國際前列,其實體樣件作為我國校對齒輪量儀的基準。

當時一個2級精度標準齒輪,在德國售價折合人民幣幾萬元,國家財政購買有困難,長春光機所便無償將標準齒輪贈送給中國計量科學研究院,幫助國家確定校對齒輪量儀的基準。

1998年,王立鼎被調到大連理工大學工作。他帶著在長春光機所積累的經驗,又繼續在齒輪戰線上奮斗了20年,將成果傳播到了我國的大江南北。

2016年,經中國機械工業聯合會、中國機械工程學會鑒定,王立鼎團隊研制的精化齒輪磨齒母機、超精密磨齒工藝和測試技術,以及1級精度基準級標準齒輪,綜合技術達到國際先進水平,精度指標國際領先。

5 哪怕只需要一個齒輪,我們也要上

王立鼎經常在不同場合被人問“為什么德國、美國等發達國家的標準齒輪沒有做到1級,反而中國先做到了?”

王立鼎是這樣回答的:“不是國外不想做,而是他們也有困難。機床是由我們改裝的,測量齒輪的儀器是我們自行設計的,齒輪加工方法也是我們自己開發的。在國外,搞齒輪設計的是大學教授,搞齒輪制造的是工廠里的工人,搞計量測試的是實驗室里的實驗員。他們各自一攤、難以聚合,而我們則是把所有工作串起來。從某種程度上說,我本人既是科技工作者,也是高級大工匠。 ”

王立鼎認為,這與長春光機所老一輩科學家王大珩等一直主張的從預研到拿出成品,科研單位要“一竿子插到底”的理念密切相關。王大珩曾說:“實踐證明,科研與實際結合既爭取了時間,又保證了質量,可以取得又好又快的效果,還鍛煉了一支科研與工程技術結合的人才隊伍。”長春光機所有幾位研磨技師,水平最高的那一位職級相當于副教授中的最高級。每次王大珩看見他們都笑呵呵地打招呼。

這也與長春光機所強調的“敢打敢干”精神密不可分。“王立鼎院士把國產設備加以改造,做出世界上精度最高的齒輪,這種敢為人先的精神,注重探究思考、勤于科學實踐的工作方式,一直在所里傳承,激勵年輕人不斷奮發向上。”長春光機所原所長唐九華評價道。

隨著直驅技術的進步,工業上可以使用成型砂輪磨齒技術在機床磨制小批量的2級精度齒輪,但依然達不到1級精度齒輪的整體技術要求。

“我們希望把工藝傳承下來,今后一旦國家急需1級齒輪,哪怕只需要一個,我們也能立刻在現有的加工和測試成套設備上完成這一任務。”王立鼎說。

而由超精密齒輪延伸出的技術,目前已應用于高精度齒輪刀具、高精度諧波齒輪、漸開線樣板制造工藝等領域。

“就國內現在生產的標準齒輪來說,其制造精度低于國外1~2個級別。如果把標準齒輪整體提升1個等級,其精度指標便可以與多數西方國家同類產品水平相當,將有助于擺脫我國高端機床長期依賴進口的現狀。”王立鼎表示。

“如果國家有需要,我愿意隨時指導、傳授相關加工技術。”如今的王立鼎已年逾九十,但他那顆“工業報國”之心,始終驅動他創新求索,至今熠熠生輝。

(原載于《中國科學報》 2024-05-24 第4版 專題)